Produkcja Bioetanolu – Stanowisko Dydaktyczne

Opis Stanowiska:

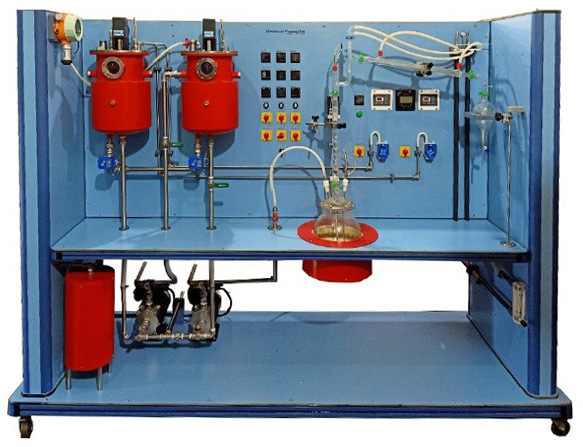

Na przestrzeni ostatnich kilku dekad, ze względu na coraz wyższe ceny ropy naftowej, pojawiło się duże zainteresowanie rozwojem paliw wytwarzanych ze źródeł odnawialnych (tzw. biopaliwa). Termin biopaliwo oznacza paliwo alternatywne, produkowane z materiału organicznego: m.in. kukurydza, cukier, sorgo, owoce, pozostałości pożniwne lub biomasa odpadowa. Spośród wszystkich biopaliw, etanol uznawany jest za paliwo przyszłości produkowane na wielką skalę na całym świecie. Oczekuje się, że bioetanol będzie jednym z dominujących biopaliw dla sektora transportowego. Stanowisko dydaktyczne produkcja bioetanolu zostało zaprojektowane tak, aby umożliwić użytkownikom przeprowadzanie wielu doświadczeń dydaktycznych, np. związanych z procesami takimi jak zacieranie, fermentacja oraz destylacja. Stanowisko dydaktyczne produkcja bioetanolu zostało zaprojektowane do badania i kontroli procesu produkcji bioetanolu w skali laboratoryjnej. Stanowisko umożliwia monitorowanie i badanie wszystkich istotnych etapów procesu produkcji bioetanolu, m.in. upłynnianie i scukrzanie surowców (konwersja cukru na etanol) oraz destylacja. Urządzenie składa się z trzech głównych elementów: zbiornik na zacier, zbiornik fermentacyjny oraz jednostka destylacyjna.Wszystkie naczynia, zawory oraz akcesoria mające kontakt z materiałami procesowymi (z wyjątkiem jednostki destylacyjnej) wykonano ze stali nierdzewnej, zestaw wyposażono w szklane wzierniki. Jednostkę destylacyjną wykonano ze szkła borokrzemowego. Zbiornik na zacier posiada wlot do napełniania wodą, skrobią i enzymami umieszczony w górnej pokrywie, jego podstawa jest lekko nachylona w stronę otworu do odprowadzania (lub przepompowania) roztworu do zbiornika fermentacyjnego. Podczas procesu zacierania skrobia z surowców jest przetwarzana w glukozę. Dodatek enzymu alfa-amylazy umożliwia upłynnianie zawiesiny skrobi. Następnie scukrzanie rozpoczyna się od dodania enzymu glukoamylazy. Czujnik temperatury oraz miernik pH mierzą właściwości mieszaniny w zbiorniku. Wartość pH można regulować poprzez dodawanie kwasu lub zasady. Po zakończeniu procesu scukrzania zacier należy przepompować do zbiornika fermentacyjnego. Podstawa zbiornika fermentacyjnego jest lekko nachylona w stronę otworu do spuszczania roztworu do jednostki destylacyjnej. Po dodaniu drożdży następuje proces fermentacji oraz wydzielenia etanolu i CO2. Czujnik temperatury oraz miernik CO2 mierzą temperaturę mieszanki oraz stężenie CO2 w zbiorniku. Oba zbiorniki, wyposażone w szklane wzierniki inspekcyjne, ogrzewane są płaszczem grzewczym na gorącą wodę (łaźnia termostatyczna oraz pompa) i stale mieszane. Na wyjściu z grzejnika umieszczono dwa czujniki do monitorowania temperatury płaszczy zbiorników. Dodatkowy czujnik temperatury znajduje się w łaźni termostatycznej. Po zakończeniu procesu fermentacji preparat pompowany jest do jednostki destylacyjnej wyposażonej w płaszcz grzewczy, mieszadło, kolumnę destylacyjną, zimny palec (deflegmator), chłodnicę oraz lejek dekantacyjny.

Zagadnienia Realizowane przez Zestaw Edukacyjny:

- Zapoznanie z poszczególnymi etapami produkcji bioetanolu.

- Zapoznanie ze składnikami roślinnymi potrzebnymi do produkcji bioetanolu.

- Badanie wpływu temperatury na czystość bioetanolu w procesie jego produkcji.

- Badanie wpływu pH na wydajność procesu produkcji bioetanolu.

- Badanie wpływu czasu zacierania na proces produkcji bioetanol.

- Badanie wpływu czasu fermentacji na wydajność procesu produkcji bioetanolu.

- Zapoznanie z surowcami umożliwiającymi produkcję bioetanolu.

- Badanie wpływu różnych typów drożdży do fermentacji na proces produkcji bioetanolu.

Rama i panele wykonane z anodyzowanego aluminium, stali malowanej proszkowo oraz płyt HDF. Główne elementy metalowe wykonane ze stali nierdzewnej. Stanowisko wyposażono w kółka zapewniające mobilność. Wszystkie naczynia, zawory oraz akcesoria wchodzące w kontakt z materiałami procesowymi (z wyjątkiem jednostki destylacyjna) wykonano są ze stali nierdzewnej. Jednostkę destylacyjną wykonano jest ze szkła borokrzemowego.

- Miernik pH zacieru w zbiorniku (zakres 0~14 pH)

- Miernik stężenia CO powstałego w zbiorniku fermentacyjnym.

- Układ cyrkulacji ciepłej wody wyposażony w pompę.

- Układ obiegu kwasowo-zasadowego wyposażony w miernik CO (zakres 0-100%)

Jednostka Destylacyjna:Elementy wykonano ze szkła borokrzemowego o wysokiej odporności termicznej, mechanicznej i doskonałej odporności chemicznej. Elementy wyposażenia jednostki destylacyjnej: - płaszcz grzewczy 1.5 kW,

- kolba reaktora o pojemności 5L z kranem wylotowym,

- pokrywa reaktora wyposażona w cztery wloty specjalnie zaprojektowane dla tego systemu,

- kolumna destylacyjna typu Vigreux,

- mieszadło z blokadą mieszania zapewniającą doskonałą izolację układu,

- zimne palce (deflegmator),

- skraplacz Liebiga-Westa z wymiennymi końcówkami,

- lejek dekantacyjny o pojemności 500 ml,

- taśmy temperaturowe umieszczone w kluczowych punktach systemu,

- dwie regulowane (0-4 l./min) pompy do wprowadzania roztworu do zbiornika fermentacyjnego i jednostki destylacyjnej.

Obieg Parowy:Kocioł do utrzymywania temperatury zbiornika zacieru poprzez parę, zbiornik wody uzupełniającej do zasilania wodą, bojler oraz czujniki:- dwa czujniki temperatury (termopara typu K) umieszczone w zbiorniku na zacier do pomiarów temperatury zacieru wewnątrz zbiornika

oraz temperatury na wylocie płaszcza zbiornika - dwa czujniki temperatury umieszczone w zbiorniku fermentacyjnym do pomiarów temperatury preparatu wewnątrz zbiornika

oraz temperatury na wylocie z płaszcza zbiornika - cztery czujniki temperatury umieszczone w różnych miejscach jednostki destylacyjnej

- czujnik temperatury umieszczony w obiegu ciepłej wody

Dwie regulowane (0-15 ml/min) pompy perystaltyczne do wprowadzania roztworu kwasu lub zasady do zbiornika na zacier. Dwa litrowe zasobniki na roztwory kwasów i zasad. Dwie pompy odśrodkowe do przelewania produktów ze zbiornika na zacier do zbiornika fermentacyjnego oraz ze zbiornika fermentacyjnego do jednostki destylacyjnej. Pompy te wykorzystywane są także, za pomocą zaworów kierunkowych, do płukania obu zbiorników.

Dwa elektrozawory do przelewania gorącej wody pomiędzy płaszczem zbiornika na zacier a płaszczem zbiornika fermentacyjnego. Sześć zaworów kulowych do spuszczania roztworu ze zbiornika na zacier, spuszczania roztworu ze zbiornika fermentacji lub pompowania roztworu do zbiornika fermentacyjnego, pompowania do jednostki destylacyjnej oraz do płukania wstecznego zbiornika na zacier, zbiornika fermentacyjnego oraz zbiornika destylacyjnego. Do spuszczania wody z układu obiegu ciepłej wody służy dodatkowy zawór kulowy.

- Cyfrowy wyświetlacz czujników temperatury

- Cyfrowy wyświetlacz miernika pH.

- Cyfrowy wyświetlacz miernika CO

- Sterowanie mieszadłami: trzy przełączniki mieszadeł (zbiornika na zacier, zbiornika fermentacyjnego oraz zbiornika destylacyjnego).

- Przełączniki pomp (dwa do pomp perystaltycznych, dwa do pomp odśrodkowych).

- Sterowanie układami grzejnymi: łaźni termostatycznej oraz płaszcza grzejnego.

- Niezbędne kable i akcesoria.

Oprogramowanie DAQ (opcjonalnie): oprogramowanie do akwizycji danych (DAQ) zaprojektowano do pracy w środowisku National Instruments™, LABVIEW™ w celu wykonywania pomiarów oraz dokonywania obliczeń związanych z pracą danej aparatury. Wraz z oprogramowaniem dostarczamy zestaw czujników elektronicznych. Oprogramowanie można uruchomić w dowolnym systemie Windows™.

Rama i panele wykonane z anodyzowanego aluminium, stali malowanej proszkowo oraz płyt HDF. Główne elementy metalowe wykonane ze stali nierdzewnej. Stanowisko wyposażono w kółka zapewniające mobilność. Wszystkie naczynia, zawory oraz akcesoria wchodzące w kontakt z materiałami procesowymi (z wyjątkiem jednostki destylacyjna) wykonano są ze stali nierdzewnej. Jednostkę destylacyjną wykonano jest ze szkła borokrzemowego.

- Miernik pH zacieru w zbiorniku (zakres 0~14 pH)

- Miernik stężenia CO powstałego w zbiorniku fermentacyjnym.

- Układ cyrkulacji ciepłej wody wyposażony w pompę.

- Układ obiegu kwasowo-zasadowego wyposażony w miernik CO (zakres 0-100%)

Jednostka Destylacyjna:

Elementy wykonano ze szkła borokrzemowego o wysokiej odporności termicznej, mechanicznej i doskonałej odporności chemicznej. Elementy wyposażenia jednostki destylacyjnej:

- płaszcz grzewczy 1.5 kW,

- kolba reaktora o pojemności 5L z kranem wylotowym,

- pokrywa reaktora wyposażona w cztery wloty specjalnie zaprojektowane dla tego systemu,

- kolumna destylacyjna typu Vigreux,

- mieszadło z blokadą mieszania zapewniającą doskonałą izolację układu,

- zimne palce (deflegmator),

- skraplacz Liebiga-Westa z wymiennymi końcówkami,

- lejek dekantacyjny o pojemności 500 ml,

- taśmy temperaturowe umieszczone w kluczowych punktach systemu,

- dwie regulowane (0-4 l./min) pompy do wprowadzania roztworu do zbiornika fermentacyjnego i jednostki destylacyjnej.

Obieg Parowy:

Kocioł do utrzymywania temperatury zbiornika zacieru poprzez parę, zbiornik wody uzupełniającej do zasilania wodą, bojler oraz czujniki:

- dwa czujniki temperatury (termopara typu K) umieszczone w zbiorniku na zacier do pomiarów temperatury zacieru wewnątrz zbiornika

oraz temperatury na wylocie płaszcza zbiornika - dwa czujniki temperatury umieszczone w zbiorniku fermentacyjnym do pomiarów temperatury preparatu wewnątrz zbiornika

oraz temperatury na wylocie z płaszcza zbiornika - cztery czujniki temperatury umieszczone w różnych miejscach jednostki destylacyjnej

- czujnik temperatury umieszczony w obiegu ciepłej wody

Dwie regulowane (0-15 ml/min) pompy perystaltyczne do wprowadzania roztworu kwasu lub zasady do zbiornika na zacier. Dwa litrowe zasobniki na roztwory kwasów i zasad. Dwie pompy odśrodkowe do przelewania produktów ze zbiornika na zacier do zbiornika fermentacyjnego oraz ze zbiornika fermentacyjnego do jednostki destylacyjnej. Pompy te wykorzystywane są także, za pomocą zaworów kierunkowych, do płukania obu zbiorników.

Dwa elektrozawory do przelewania gorącej wody pomiędzy płaszczem zbiornika na zacier a płaszczem zbiornika fermentacyjnego. Sześć zaworów kulowych do spuszczania roztworu ze zbiornika na zacier, spuszczania roztworu ze zbiornika fermentacji lub pompowania roztworu do zbiornika fermentacyjnego, pompowania do jednostki destylacyjnej oraz do płukania wstecznego zbiornika na zacier, zbiornika fermentacyjnego oraz zbiornika destylacyjnego. Do spuszczania wody z układu obiegu ciepłej wody służy dodatkowy zawór kulowy.

- Cyfrowy wyświetlacz czujników temperatury

- Cyfrowy wyświetlacz miernika pH.

- Cyfrowy wyświetlacz miernika CO

- Sterowanie mieszadłami: trzy przełączniki mieszadeł (zbiornika na zacier, zbiornika fermentacyjnego oraz zbiornika destylacyjnego).

- Przełączniki pomp (dwa do pomp perystaltycznych, dwa do pomp odśrodkowych).

- Sterowanie układami grzejnymi: łaźni termostatycznej oraz płaszcza grzejnego.

- Niezbędne kable i akcesoria.

Oprogramowanie DAQ (opcjonalnie): oprogramowanie do akwizycji danych (DAQ) zaprojektowano do pracy w środowisku National Instruments™, LABVIEW™ w celu wykonywania pomiarów oraz dokonywania obliczeń związanych z pracą danej aparatury. Wraz z oprogramowaniem dostarczamy zestaw czujników elektronicznych. Oprogramowanie można uruchomić w dowolnym systemie Windows™.

Stanowisko edukacyjne dostarczamy wraz z propozycjami ćwiczeń.

Czas dostawy: ~16 tygodni.